Prozessdaten

Messaufgabe:

Strömungsgeschwindigkeit zur Prozessregelung und Qualitätsüberwachung im Härtebad

Messstelle:

An den Leitblechen in den Abschreckbecken

Messbereich:

Typischer Weise 0,2 … 2 m/s in zwei Richtungen

Prozessdruck:

Hydrostatischer Druck je nach Eintauchtiefe

Prozessumgebung:

80 … 130 °C

Ihr Nutzen

Flexibel

Für Messungen im Öl- und Wasser-Härtebad in vertikaler und horizontaler Richtung einsetzbar.

Die Sensoren können fest installiert oder mobil eingesetzt werden.

Wirtschaftlich

Messdaten können direkt an die übergeordnete Prozesssteuerung übergeben werden. Ist eine mobile Messung gewünscht, speichert das Handgerät die Messdaten für eine spätere Auswertung am Rechner

Bewährt

Die Automobilindustrie und deren Zulieferer setzen unseren Flügelradsensor in dieser Anwendung ein.

Anwendung

Das Abschrecken ist ein wichtiger Schritt bei der Wärmebehandlung metallischer Werkstoffe, gleich ob dies zum Beispiel für Komponenten von Motoren, Maschinen oder Getrieben erfolgt. Damit können gezielt Härtegrade und Härtetiefe im Material erzeugt werden.

Meist geschieht das Abschrecken im Eintauchverfahren in Abschreckbecken. Dabei werden, je nach Aufgabe, unterschiedliche Abschreckmedien eingesetzt.

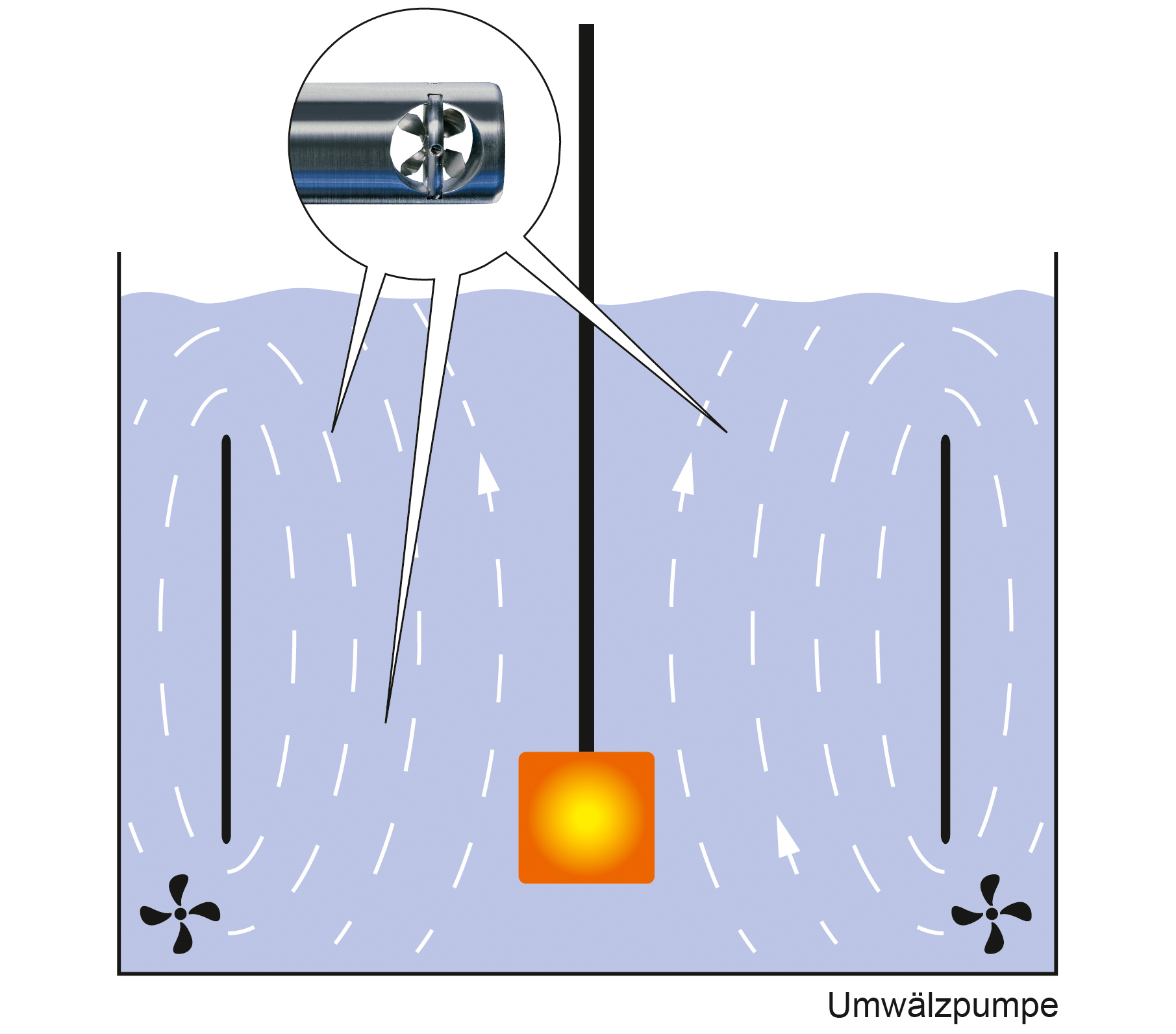

Wichtig dabei ist, dass das komplette Bauteil gleichmäßig von der Flüssigkeit umströmt wird. Dazu sind die Abschrecktanks mit Umwälzpumpen ausgestattet, die das Abschreckmedium bewegen und somit für eine gleichmäßige Wärmeverteilung im Becken sorgen. Unterstützt wird dies durch Leitbleche im Härtebad.

Mit speziellen Sensoren wird die Strömung im Abschreckbecken gemessen. Sie stellt einen wichtigen Prozessparameter und damit Qualitätsfaktor dar. Höntzsch liefert seit vielen Jahren Flügelradströmungssensoren unter anderem an die Motorenhersteller der Automobilindustrie. Damit tragen diese Sensoren zur Verschleißfestigkeit insbesondere antriebstechnischer Komponenten bei.