Prozessdaten

Messaufgabe:

Strömungsgeschwindigkeit zur Ermittlung des Volumenstroms

Messstelle:

Abluft des Kammertrockners

Messbereich:

Abhängig vom Kamindurchmesser. Zum Beispiel in DN 1.100 mm von 10.000 – 90.000 m³/h.

Prozessdruck:

Atmosphärisch, leichter Über- oder Unterdruck

Prozessumgebung:

Staubig, Temperaturen von 110°C bis max. 180°C

Ihr Nutzen

Sicher

Sichere, schnelle Abluft Volumenstrommessung unter allen Wassersättigungsbedingungen, auch bei Staubbeladung und Kondensat.

Energiesparend

Die Messung ist ein Glied der Regelung des Trockners. Mittels dieser Regelung kann viel Energie eingespart werden.

Wirtschaftlich

Einfache Übertragung der Messwerte über analoges 4-20 mA Signal und Zählimpuls. Sehr robustes Messverfahren. Energetische Betrachtung und Optimierung des Trocknungsprozesses zur Energieeinsparung und Verringerung der Fehltrocknung durch Volumenstrom Abluftmessung.

Einmalig

Der Sensor ohne bewegte Teile erlaubt Messungen in staubiger und kondensierender Ziegeleiabluft, in einem großem Messbereich von 0,5 - 40 m/s. Ein zusätzlicher Ringspaltverguss ist möglich bei Einsatz unter starkem Kondensatanfall.

Zusätzlich

Ausführung für alle ATEX Zonen bis 180°C mit SIL2 oder SIL3 Zertifikat möglich

Anwendung

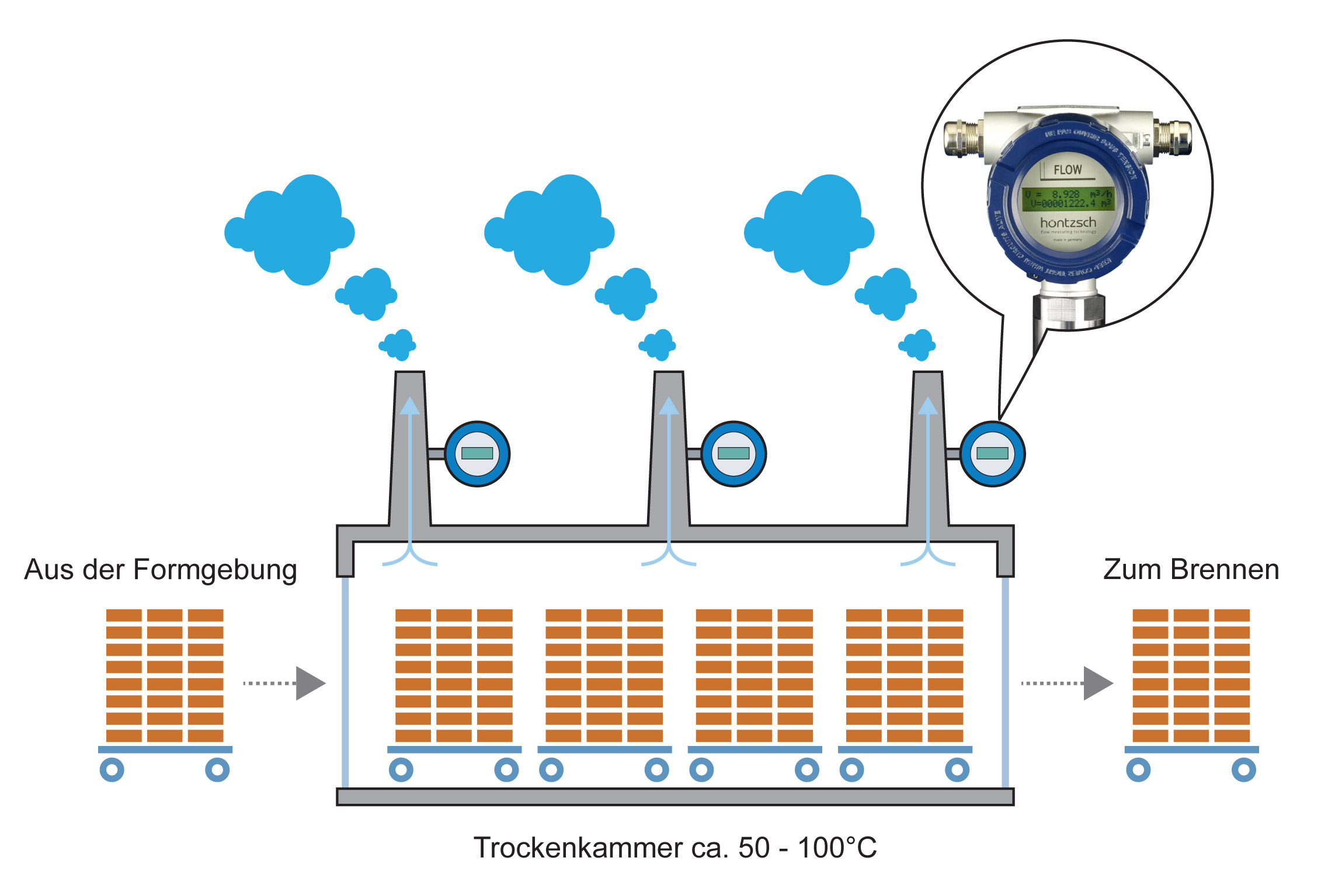

Die Trocknung von Ziegeln erfolgt in Trockenkammern, die mit Palettenwagen beschickt werden. Ziel ist, die Restfeuchte der Ziegel so zu reduzieren, dass der nachfolgende Brennprozess optimal stattfinden kann.

Häufig wird der Trocknungsprozess über eine einfache Temperaturmessung und anhand von Erfahrungswerten „gesteuert“. Um diesen energieintensiven Prozess zu optimieren, ist der Volumenstrom der Abluft in Verbindung mit dem Wassergehalt zu messen. Diese Daten dienen als Grundlage für die Prozessführung. Die Ziegel werden im Kammertrockner genauso lange getrocknet, bis die gewünschte Restfeuchte erreicht ist. Das Ergebnis der Messung der Ziegeleiabluft: Ein optimaler Energieeinsatz bei gleichzeitiger Qualitätssicherung. Eine Messung die sich lohnt!

Empfohlene Produkte

Bis 180°C:

Vortex Strömungssensor VA40 ZG7

ATEX & bis 180°C:

Vortex Strömungssensor VA40 ZG8

Bis 240°C:

Vortex Strömungssensor VA40 ZG4